用户登录热点新闻 |

||

山东舰来了!涂料新材料如何为国产航母保驾护航新闻来源: 发布时间:2019-12-31 11:14:00 我国第一艘国产航空母舰山东舰17日下午在海南三亚某军港交付海军。

为什么交付仪式要安排在这一天?对于中国人来说,12月17日是一个非常特殊的日子。131年前的今天,也就是1888年12月17日,北洋水师在威海刘公岛正式组建。而后发生的事,每个中国人都难以忘怀。因此,选择这样一个日子迎来山东舰的服役,本身就具有非常重要的历史意义。

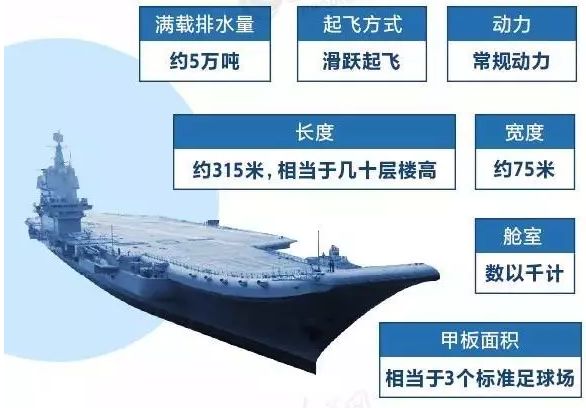

船舶设计要考虑到的因素非常多,包括舱室、管线、配重和重心位置等,因此尽管山东舰是在辽宁舰的基础上进行重新设计,但这也是对军舰船舶设计经验和能力的一次考验。

航空母舰,被称为“浮动的海上机场”, 当之无愧的海上霸主,是一个国家海军装备和国防实力的象征。

山东舰目前算是全球最先进的航母之一,主要得益于建造时间晚,可以采用最先进成熟的舰载设备,但山东舰并非中国海军的“目标舰”,它的建造有“承上启下”的作用,当未来中国新一代航母建成服役时,那时候我们将会距离“第一梯队”更近一步了。

延伸阅读

一、航母选材设计及腐蚀控制对策

航母作为人类有史以来最大的军事装备,是一项复杂的巨系统工程,所使用的材料种类繁多,工作环境复杂。航母用材料既包括金属材料,也包含大量的非金属材料,从使用功能上分为船体结构材料、管系材料、覆盖覆层及涂层材料、阻尼及减震降噪材等。航母用材种类多、品种规格复杂,不同种类和规格的金属材料、非金属材料总计达几千种。

航母

航母服役环境特点

风高浪大,海况险恶

航母工作在高温(或高寒)、高湿、高盐雾环境中,其中正常工作温度低至-30 ℃,高至70 ℃,湿度最大可达100%,同时还有包括强太阳辐射、霉菌、盐雾、浸渍、干湿交替等环境因素作用,这些因素加速了材料(尤其是非金属材料)的老化、腐蚀进程。

腐蚀介质种类多,水、液、气、海生物共同作用

船体外部腐蚀介质包括海浪飞溅冲击、海水冲刷、泥沙、油污;船体内部腐蚀介质包括压载海水、污水、燃油、润滑油、液压油、污油、蒸汽、高温烟气、高压空气、氮气、氧气、酸、碱、辐照等。同时,海水的电化学腐蚀和海洋生物的附着污损,一直是危及舰船安全性的两大因素。

冲击振动环境,多种载荷共同作用

包括海浪砰击、舰载机作业产生的瞬态冲击、以及各种机械设备运转产生长期交变载荷等对航母造成的各种冲击。

航母设计选材原则

航母选材时优先选用成熟材料,通常应遵照以下几项基本原则:①所选材料必须符合现行标准,应经过定型鉴定并经海军订货部门或其委托验收单位的批准。②所选材料的力学性能、物理性能以及规格应符合产品的战术、技术性能要求。对有特殊要求者,除常规力学性能外,所选材料还应满足相应特定的性能要求,如阻尼性能、防弹性能、防磁性能、透声性能、吸波性能、抗辐照性能、耐光辐射性能、高温性能、低温性能等,并应使结构重量尽可能小。③所选材料必须品种规格及配套材料齐全。尽可能采用通用化程度高的材料,简化材料的种类、牌号、品种和规格;所使用的材料必须可靠性、稳定性、安全性、工艺性、适修性、经济性好。④积极推广应用新材料。在确保材料各项性能得到检测验证且满足使用需求的前提下,选材时积极应用新材料,提高舰船用材性能指标。除上述通用选材原则外,几种常用航母材料还有特殊的要求。

非金属材料选材原则

非金属材料的选用主要考虑功能性,即防火、隔热、装饰、吸波、阻尼、吸声等等,同时满足各使用环境的腐蚀、高低温、冲击、振动、磨损及相应的介质条件,其次是安全性,即满足舰船规定的毒性、烟密度、阻燃性或低播焰性等性能。另外必须兼顾配套性、可靠性、稳定性、工艺性、适修性、经济性。航母飞行甲板涂料需具有好的防腐性能,摩擦系数满足飞机作业要求,耐高温高速气流冲击、耐磨损,具有较好的施工性和修补性。使用寿命不小于3 a,能承受飞机起降1 万架次轮胎冲击。防腐防污涂料需具有良好的配套性和施工性,分别满足各部位腐蚀环境,其防腐、防污期效满足规定的等级修理周期要求。

航母材料腐蚀防护及控制特点

航母巨系统工程所使用的各种材料(包括金属和非金属材料)的腐蚀防护和控制,因航母结构的复杂性而导致其工艺技术的高难度。

腐蚀环境多样,防护要求高,防腐设计难度大

航母在全球范围航行,各海域腐蚀介质多样,环境作用苛刻;船体内部腐蚀介质复杂。航母使用寿命长达40 ~50 a,为保证其安全使用,对腐蚀防护提出了更高的要求,舰船上许多材料传统可实施的腐蚀防护技术面临瓶颈。

系统组成复杂,设备数量多,腐蚀故障影响大

航母由船体结构、船舶装置、动力、电力、船舶保障、航空保障、作战等多个一级系统和几十个二级系统组成,设备数量达数十万件。腐蚀严重的海水管系就有主机海水冷却系统管系、电站海水冷却系统管系、水灭火系统管系、日用海水冷却系统管系、舱底疏水系统管系等。我国水面舰船装备故障大部分是由腐蚀引起,而航母由于系统组成复杂,多个系统中的电子电气设备可能因腐蚀环境恶劣而降低可靠性,一个系统的腐蚀故障有可能影响作战使用甚至波及全舰功能的发挥,后果影响重大。

舱室结构复杂,防腐施工空间小,修理难度大

因航母结构极其复杂致使腐蚀防护与控制异常繁杂和困难,这是因为:①航母主甲板下有十几层,几千个舱室,由于各种系统交错布置,底部舱室结构异常复杂,施工空间狭小;②由于系统复杂,大量设备要在分段合拢后安装,分段上涂装的涂料需要在后期进行大量的修补,严重影响涂料的防护效果;③机舱、电站、冷站、泵舱的舱底部位腐蚀环境苛刻,但由于设备管路布置紧凑,且在底部区域施工困难,一旦出现腐蚀,修理难度大。

航母材料腐蚀防护与控制的建议及对策

美国拥有最先进的航母腐蚀控制技术,我国在这方面刚刚起步。为我国航母事业的建设和实现跨越式发展,提出以下建议和对策。

对航母腐蚀控制工艺技术进行深入研究

①结合航母内、外部腐蚀环境和各系统材料特性和运行条件,对重点部位诱发腐蚀的内因、外因进行全面分析和必要的试验,掌握主要腐蚀因素及其变化规律;②加强材料在使用环境下的腐蚀特性研究,结合前期水面舰船的腐蚀情况,检查和清理出现的新问题,重点开展多因素环境条件下的材料腐蚀规律研究、多材料耦合条件下的异种金属电化学腐蚀行为研究、航母海水管系污损及腐蚀机理研究。

开展防腐技术顶层规划

①立足于航母特点,从使用需求出发,进行顶层规划,构建航母腐蚀防护控制体系。②按解决当前急需、突破型号研制瓶颈、形成未来技术储备进行分类,分阶段从总体设计、施工控制、仿真计算、试验验证、监测[15]与评估、材料研制等方面

全方位进行防腐专项技术规划,全面提高腐蚀控制技术水平。

开展航母腐蚀控制技术方案研究

①根据航母寿命剖面及使用需求,研究并提出腐蚀防护设计、建造、管理的定量和定性要求;②根据航母材料腐蚀环境和特性,研究各种腐蚀控制技术的适用性及效果,明确从设计到修理各阶段的腐蚀控制应对措施。编制航母材料腐蚀控制指南及相关管理文件 ①编制航母腐蚀控制设计、建造、维护修理指南,以及舰载设备腐蚀控制指南,指导各系统设计师、制造工程师、维修工程师、舰员开展腐蚀控制工作;②编制并下发相关管理文件,落实航母材料腐蚀控制指南的实施、验收和检查。

总之,虽然我国研制了多种型号的舰船结构钢、管路合金材料、密封材料、防腐涂料,但整体有效服役寿命与航母的要求还有较大差距。因此,要加大新材料的研发力度,提高结构材料、管路材料的防腐性能;研发长效防腐防污涂料、高性能飞行甲板涂料;加强海水系统腐蚀、污损规律及控制技术研究;全面提高材料腐蚀、老化机制评价手段及匹配设计技术。

二、国产航母下水!涂料新材料如何保驾护航?

出坞下水是航空母舰建设的重大节点之一,标志着我国自主设计建造航空母舰取得重大阶段性成果。

空母舰(航母)——作为海上大型军舰、路上机场航站、空中飞机的集合体,海空力量的融合体,发展至今,航空母舰已是现代海军不可或缺的武器,也是海战最重要的舰艇之一。 航空技术发展在很大程度上依赖于材料进步,“一代材料、一带装备”是材料推动航空技术进步的真实写照。 航母建造是一项复杂的系统工程,包括船体、动力设备、管路及附件设施、甲板、电力设备、船舱以及舰艇、战斗机等装备。因此,所使用的材料种类繁多,工作环境复杂,腐蚀破坏因素急剧增加。 航母服役环境极其苛刻,从腐蚀环境特点来看:1.风高浪大,海况险恶;2.海洋环境温差大、高湿、干湿交替、高盐雾等加速了材料老化、腐蚀进程;3.海水、泥沙、油气、酸、碱、辐射等腐蚀介质种类多,水、液、气、海生物共同作用;4.遭受波浪碰击、冲击、振动、热偏移、船货漂移、飞机起落、武器反冲击以及机械设备运转载荷等多种载荷共同作用。 腐蚀是影响材料长期性能的最重要因素。一个系统的腐蚀失效故障有可能影响全舰功能的发挥。然而,对于航母来说,腐蚀控制是一个复杂的系统工程。 航母材料腐蚀防护及控制特点:1.腐蚀环境多样,防护要求高,防腐设计难度大;2.材料选择系统组成复杂,设备数量多,腐败故障影响大;3.舱室结构复杂,防腐施工空间小,修理难度大。 材料是推动航母技术发展的基础。材料的性能水平高低很大程度上影响各个系统的功能,进而决定了航母的性能水平。因此要求航母用材料必须具有高强度、高韧性,抗海水腐蚀,防磁耐高温和耐冲击能力,抗微生物腐蚀,高止裂性能等。 目前,一系列高性能先进材料在航母关键部件中广泛应用,推动着航母工程的发展,包括:特种合金钢、先进钛及钛合金、纳米热障涂层、甲板防滑及防腐涂料等。 陶瓷热障涂层 陶瓷基复合材料具有低密度、耐高温、耐腐蚀和耐烧蚀等优点,耐温高达1370~1480℃,是战斗机发动机燃烧室/加力燃烧室火焰筒、涡轮转子/静子叶片、加力燃烧室火焰稳定器、排气喷管调节片等部件的极好候选材料。目前,金属纤维增强的陶瓷基复合材料、碳纤维增强的陶瓷基复合材料和陶瓷基复合材料已经开始应用于M53和M88发动机上。 第4代陶瓷热障涂层以及第5代纳米热障涂层也逐步替代等离子喷涂涂层成功应用在战斗机发动机涡轮叶片等高温部件上,实现内外超级热障性能,如JT9D战斗机。 航母甲板防滑防腐涂料 飞行甲板涂料不但要承受舰载机尾钩的冲击和阻拦索的研磨,飞机、车辆和人员的碾压,还要遭受潮湿盐雾的海洋大气环境侵蚀,以及甲板清洁剂与油污的腐蚀。 近年来,国外开展了非晶态金属基涂料、高耐久性防滑涂料、单层快干防滑涂料等多种新型防滑涂料、单层快干防滑涂料等多种新型防滑涂料的研究工作,以期进一步提高防滑涂料的耐腐蚀、抗高温等性能,减少使用维护工作量。 DARPA开发出耐高温抗冲击防滑涂料可解决MV-22“鱼鹰”运输机和未来F-35B联合攻击机在两栖舰飞行甲板起降时舰载机高温尾流喷射带来的甲板变形问题;海军研究实验室(NRL)正致力于开发出更长寿命、耐高温的下一代非环氧类防滑涂料;美国奥斯汀公司新推出一种利用玻璃纤维加强“抓牢”防滑复合材料,含有韧化剂,不含易挥发的有机化合物,也不含毒剂和致癌化合物,主要用于起降落区。“抓牢”涂层可承受15000次阻拦着舰。 石墨烯防腐涂料 随着石墨烯的火热,石墨烯防腐涂料也逐渐出现在了人们面前。虽然还没应用到航母这种超大型军事装备上,但目前已大规模应用于海船、海上风电塔筒等海上设备的防腐。这种新型防腐涂料填补了国内外将石墨烯运用于防腐领域的空白。石墨烯作为人类已知最硬、最薄的纳米新材料,相信在不久后,其防腐涂料就能大规模应用到航母等大型军事装备的防腐领域。

舰载机腐蚀防护 米格29-K舰载机采用高防腐蚀性的海军RD33K发动机,采用无烟燃烧室和一种新型抗腐蚀蒙皮,并增加可折叠的空中受油装置。 美国著名的F-14“雄猫”舰载战斗机、FA-18机身均采用高抗腐蚀涂层。美国也用了多种材料防止飞机腐蚀,其中例如采用铝皮包减少腐蚀趋向,改善涂层附着力。使用卓越弹性和耐久性的聚氨酯面漆。聚硫化物密封剂和铬酸盐底漆被用于连接表面和链条密封,以减少水侵入。 如何让航母行得更远? 1.加大新材料的研发力度,提高结构材料、管路材料的防腐性能; 2.加强海水系统腐蚀、污损规律及控制技术研究; 3.研发长效防腐防污涂料、高性能飞行甲板涂料; 4.提高材料腐蚀、老化机制评价手段,从总体设计、施工控制、仿真、实验、检测与评估等方面全方位开展航母腐蚀控制技术方案研究; 5.编制航母及舰载设备腐蚀控制设计、建造、维护修理指南。 三、国外航母甲板防滑防腐涂料三大看点

航母各层甲板都涂覆有防滑防腐涂料,例如飞行甲板防滑涂料不但要承受舰载机尾钩的冲击和阻拦索的研磨,飞机、车辆和人员的碾压,还要遭受潮湿盐雾的海洋大气环境侵蚀,以及甲板清洁剂与油污的腐蚀.近年来,国外开展了非晶态金属基涂料、高耐久性防滑涂料、单层快干防滑涂料等多种新型防滑涂料的研究工作,以期进一步提高防滑涂料的耐腐蚀、抗高温等性能,减少使用维护工作量。

(一)航母甲板用非晶态金属基涂料防滑涂料

1、非晶态金属基涂料最新成果.

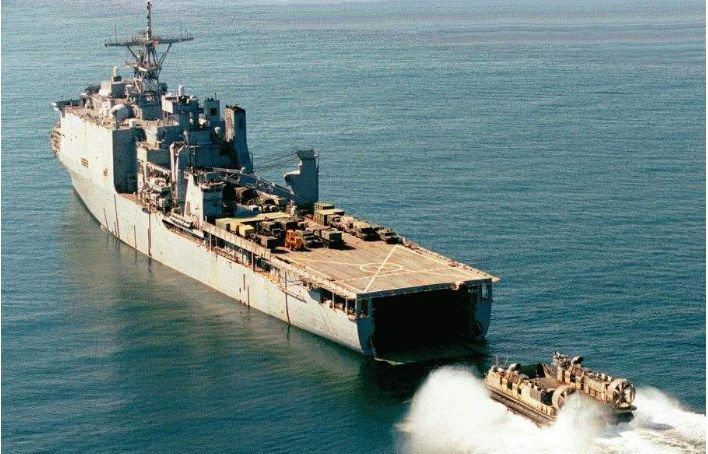

2008 年,DARPA 称已研制出一种非晶态金属基防滑涂料,具有优异的耐磨和防腐蚀性能,准备将其应用在近海战斗舰的湿态任务区( WaterborneMission Zone,WMZ) 甲板.同时,研究人员开发出一种热喷涂技术,可制备出带有起伏纹理的非晶态金属涂层,其摩擦系数高,耐磨损、抗冲击、耐腐蚀性好,表现性能优于现有的防滑涂料。

为了解决MV - 22 "鱼鹰"运输机和未来F -35B 联合攻击机在两栖舰飞行甲板起降时舰载机高温尾流喷射带来的甲板变形问题,DARPA 于2009年寻求"耐高温处理系统" ( Thermal ManagementSystem,TMS) 的解决方案.要求开发一种用于两栖舰飞行甲板的耐高温抗冲击防滑涂料,包括相应的涂层施工和修复方法,使得飞行甲板涂层只需简单修复和部分区域更换即可满足一个大修间隔期的使用要求,而无须像现有涂层那样需经常进行大面积更换。

2、 非晶态金属涂层施工方式

非晶态金属涂层主要采用热喷涂施工方式.热喷涂是利用某种热源( 如电弧、等离子或燃烧火焰等) 将粉末状或丝状的金属或非金属材料加热到熔融或半熔融状态,然后借助焰流本身或压缩空气以一定速度将涂层材料喷射到预处理过的基体表面,经过沉积后形成表面涂层的一种技术.与辊涂等施工方式相比,热喷涂对设备和操作人员的要求较高。

"惠特比岛"号船坞非晶态金属涂层

(二)新型高耐久性防滑涂料

1) 开发并测试具有更长寿命的下一代非环氧类防滑涂料; 2) 为现有及未来的垂短起降战机上舰开发耐高温防滑涂料.

(三)"抓牢"防滑涂料

美国奥斯汀公司在小企业创新研究计划下,研发了用于航母着舰区的"抓牢" ( Tough-Grip) 防滑涂层,2003 年的伊拉克战争中,海军在"杜鲁门"号航母上进行了实战试验,获得了很好的效果( 承受了12 500 次着舰,海军在检查涂层之后认为它还能继续使用)。

|

||