用户登录热点新闻 |

||

金属罐的制造历史——铝罐新闻来源: 发布时间:2025-07-15 08:47:00 全部铝罐的98%以上是冲拔法(D&I)成型的,用于装啤酒和软饮料。其余的1~2%是小型浅冲成型的食品罐。在美国,铝饮料罐的产量达到约60×10^9个/年。实际上,全部啤酒罐和85%以上的软饮料罐是铝罐。在1965年以前,三片式锡焊罐是用于装啤酒和饮料的唯一的金属罐,这种罐头通常是用75磅/基准箱(16.8千克/米^2)的镀锡铁皮制造的。 在单位重量强度方面,铝不如钢,而且不能锡焊。因此,在铝罐的早期发展阶段,注意力集中在改进铝的性能和两片式冲拔工艺。近来,侧重点放在节约金属上,因为金属的成本是产品最终成本的最大组成部分。铝罐获得成功的主要原因之一是其回收的废料价值。 在60年代末期,发生了重要的进展。更早一些,在1958年凯塞铝公司(Kaiser Aluminum)曾试图采用生产铝箔的软化回火(soft-temper)铝3003,制作7盎司(207毫升)铝罐,但没有成功。在铝合金家族中,“3”字系列合金中含有少量的锰作为主要的合金元素。铝罐的成功取决于用作罐身的3004合金的开发,这种合金不仅含锰,同时还含较少量的镁(用作罐端盖的较软的5182合金含镁量较高)。雷诺金属公司(Reynolds MetalsCo.)在1966年开始用3004合金制作容量为12盎司(355毫升)的无缝冲拔罐,第一批这种罐的罐壁是直的,“211”的顶端直径为222英寸(68.26毫米)。原始厚度为0.0195英寸(0.495毫米),罐重41.5磅/1 000只(18.8千克/1000只)。  图1 缩颈罐 大约与此同时,雷诺公司推出了第一批缩颈罐(见图1),罐顶端的直径由211缩小到209,即2-9/16英寸(65.09毫米)。这在工艺上和容器性能上是一个突破,尤其考虑到翻边开裂问题,这一突破更有意义。不论是对两次压延的镀锡铁皮罐还是直壁铝罐来说,翻边开裂都是一个严重问题。硬质合金切刀的应用,基本上消除了马口铁罐的翻边开裂问题。要在铝罐上消除翻边开裂,需要将翻边的成型方法由模压式改成旋压式,而且在翻边成型前要先收口,这样,才不致将金属拉展到超过其弹性极限。 在1968年,有一种新的较硬化回火合金(H19)3004被推荐用于制作铝罐。虽然自50年代以来,3004-H19合金已在别的方面获得应用,但直到1968年阿尔考(Alcoa)和雷诺两公司将充分硬化回火制罐用薄板投人商品生产以后,这种合金才用于制造铝罐,它的应用可以大大減轻罐的重量。在这以后,罐的重量已从60年代中的41.5磅/1000只(18.8千克/1000只)降到70年代中的34磅/1 000只(15.4千克/1000只),而到80年代中则已降低到30磅/1 000只(13.6千克/1000只)。 板材厚度减薄了,要保持罐的承受产品的能力,对设计技术的要求就高了。除极少数例外,美国的酿造商都是在罐中对啤酒进行灭菌处理的。这要产生高的内压力,因此大多数啤酒罐必须设计成罐底的最低弯曲强度为85~90磅/英寸^2(586~620千帕)(随二氧化碳压力大小而定)。酿造商还要求罐头的最低竖筒强度(即纵向压缩强度)为300磅力(1330牛顿)。

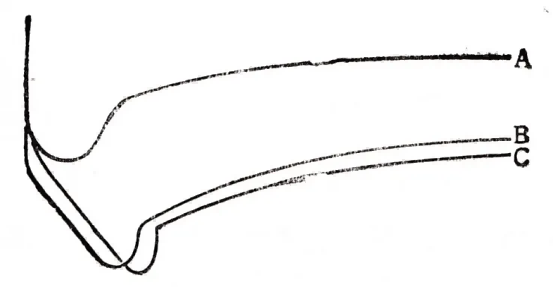

图2 罐底外形 A-最早的罐底外形;B-阿尔考B-53,V字形;C-阿尔考B-80 在罐底外形方面已经发生了革命性的变化(见图2)。最早的冲拔罐底具有较大的底跟(bottom-heel)半径。为了满足90磅/英寸^2(620千帕)的最小底部弯曲强度的需要,具有这种外形的211 罐将不得不用原始厚度为0.016~0.0165英寸(406~419微米)的板材。以阿尔考B-53设计图案为基础的第二个外形发展,现在已被广泛地用于整个啤酒工业,因为它允许使用原始厚度低到0.013英寸(330微米的薄板),而在大多数情况下不牺牲90磅/英寸^2(620千帕)的最小底部弯曲强度。最新的设计是阿尔考B-80外形,它允许板材的原始厚度降低到0.0126英寸(320微米)。 仍在铝公司和罐头公司绘图板上的“可膨胀底”的设计,能允许为已灭菌的产品的罐头使用原始厚度为0.010英寸(254微米)的薄材。与现行的圆拱形底形成对照的是,“可膨胀底”基本上是个平底,只在靠近周边的地方有一小的下凸(pad),以便为加压罐提供稳定性,降低拖曳阻力,提高可移动性。一个完全平的底在灌装线上的拖曳阻力太大,而“可膨胀底”设计成在灭菌过程中是可外向挠曲的,以降低一部分内压力。

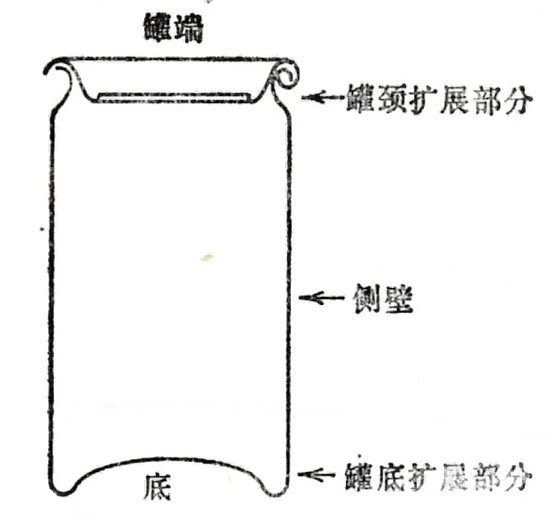

图3 设计要素 侧壁也正在重新设计(见图3)。在70年代,所谓的标称壁厚,亦即罐的最薄的那部分面积的壁厚,一般为0.0052~0.0053英寸(132~135微米)。冲拔罐的更近期的改型的标称侧壁厚度已降至0.0045英寸(114微米)。这个尺寸的降低代表了相当大的成本降低。这也意味着相应地降低罐的整个竖筒强度(即纵向压缩强度),虽不低于300磅力(1330牛顿)的最低值,但却低于总的平均工作强度。对于酿造商来说,竖筒强度是很重要的,因为这些酿造商要通过卡车和火车将它们的产品运到远方。制罐公 司、啤酒和饮料工业所进行的大量试验已经表明,一般300磅力(1 330牛顿)的最低值已满足需要。由于筒体壁厚的减薄,以前可以接受的凹陷,现在由于它们影响罐头的竖筒强度而变得危险了。罐制造商和酿造商都监督其空罐和满罐的装运系统尽可能减少凹陷。 在80年代,罐供应商通过双缩颈(见图4)来进一步降低成本。这些外形之所以降低成本,主要是由于缩小了罐盖的直径的缘故。 1984年,缩颈方面的工作进一步开展起来,带3或4道模压缩颈的罐现已有商业供应(见图4)。日本正在试验带8道缩颈的罐。英国麦特宝(Metal Box)公司推出旋压缩颈罐(见图 5),它基本上与带3或生道缩颈的罐一样,形成206的顶端直径,即2-3/8英寸(60.33毫米)。

图4 双缩颈罐、三缩颈罐、四缩颈罐

图5 旋压缩颈罐 铝的另一个优点是 “厚度规格可以分得很细”,工业部门过去曾销售厚度增量为0.0005英寸(12.7微米)的卷材,即0.0130英寸(330微米),0.0135英寸(343微米),等等。 1983年推荐的新的价格结构使得制罐原料购买者可以定购厚度增量为0.0001 英寸(2.54微米)的原材料。罐制造商可以利用这些微小的厚度差来降低成本。此外,由铝厂轧制的铝板,其厚度公差也改变了。在70年代,定货厚度公差±0.0005英寸(12.7微米),而今它已降低到±0.0002英寸(5.1微米)。这样,可进一步减少厚度,因为它允许罐制造商降低定货厚度,而不改变最小底部弯曲强度。

|

||